JCtrans升级通知

客户您好

为保障数据安全和防止用户间操作冲突,我们现更新:

同一个站点1个账号同一时间仅允许1人在线(就是只能在一个设备上登录,若同时在其他设备登录,先前登录的用户会被提醒:您的账户已在其他设备上登录)。

若有疑虑问题,请与平台客服工作人员联系。

显示样式:

如想多人登录,可通过注册子账号实现。

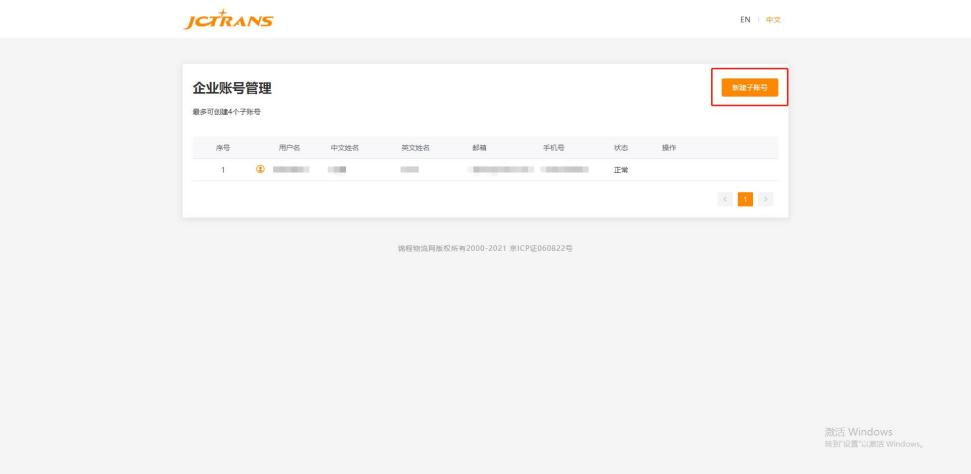

子账号注册流程:

第一步:使用主账号登录hi.jctrans.com,点击菜单中的“企业账号管理”

第二步:点击“新建子账号”

.jpg)

国际物流有限公司 648-250公司名字橙色.jpg)

有限公司 648-250.jpg)

有限公司 648-250(1) 伊朗 俄罗斯 土耳其.png)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

(4).jpg)

.jpg)

(1).jpg)

.jpg)

1200x120(1).jpg)

.jpg)

.jpg)

.jpg)

.jpg)

京公网安备 11010802025331号

京公网安备 11010802025331号